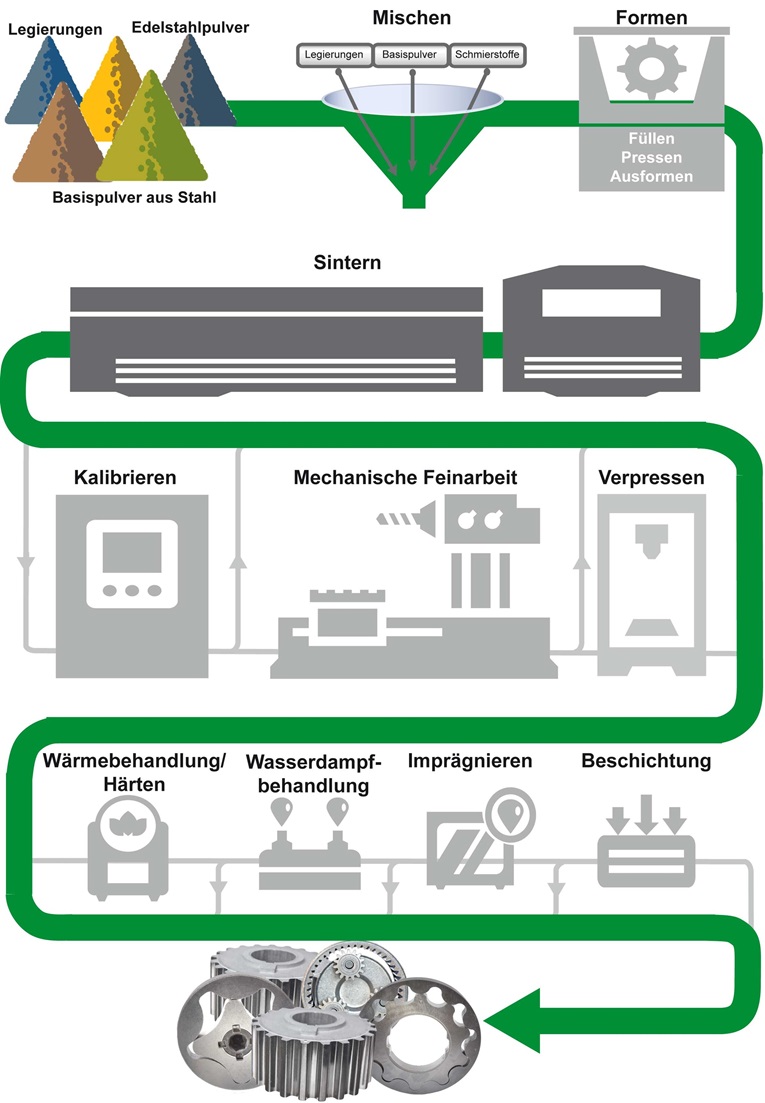

Sinterformteile Herstellungsprozess

Die Arbeitsschritte der Sinterfertigung

Die Sinterfertigung ist ein pulvermetallurgisches Fertigungs- bzw. Formgebungsverfahren, das in mehreren Arbeitsschritten verläuft. In jedem Verfahrensschritt werden bestimmte Werkstoffeigenschaften festgelegt.

Die einzelnen Phasen lassen sich nicht voneinander trennen und bestimmen das Ergebnis.

1. Schritt: Mischen und Pressen

Die metallischen Werkstoffe - legiertes und unlegiertes Eisen, Stahl und Nichteisenmetalle - sind das Ausgangsmaterial. Diese werden in den gewünschten Zusammensetzungen und meist unter Zusatz von weiteren Legierungselementen / Gleitmitteln gemischt und verdichtet.

Der Pressvorgang von Sinterformteilen erfolgt in drei Stufen. Zunächst wird das Pulver automatisch in die Form bzw. den Matrizenvorrichtungshohlraum gepresst und anschließend mit hohem Druck (500 bis 700 MPa) verdichtet. Durch die Wahl des Pressdrucks kann die Dichte innerhalb bestimmter Grenzen variiert werden. Der Pressling wird durch das Abheben des Oberstempels freigelegt. In diesem Stadium hat der Pressling eine geringe Festigkeit und ist noch nicht belastbar und bruchempfindlich. Eine andere Bezeichnung für den Pressling ist Grünling.

2. Schritt: Sintern

Beim Sintern erhalten die Presslinge ihre mechanische Festigkeit. Der Pressling wird bei hoher Temperatur, die unterhalb des Schmelzpunktes des Werkstoffes liegt, und einer kontrollierten Schutzgasatmosphäre bzw. eines Vakuums einige Stunden lang erhitzt. Hierbei diffundieren die einzelnen Pulverteilchen zu einem hochfesten Formkörper, dem Sinterformteil.

Diese Vorgänge werden als Diffussions- und Rekristallisationsvorgänge bezeichnet. An den Berührungsstellen der Pulverkörner entstehen neue Kristallite, die für den Zusammenhalt der Pulvermischung verantwortlich sind. Nach einer Abkühlphase ist der Sinterprozess abgeschlossen.

3. Schritt: Nachbehandeln

Beim Sintern treten kleine Maßänderungen auf, meist eine Schrumpfung. Diese ist auf die Erhöhung der Dichte zurückzuführen. Die Sinterteile werden daher in separaten Werkzeugen kalibriert, um den verlangten engen Toleranzen gerecht zu werden. Dabei wird wie im Pressvorgang der ersten Phase hoher Druck (200 bis 800 MPa) in einer Presse zugeführt. Die gewünschten mechanischen Eigenschaften, die Maßgenauigkeit und die Oberflächengüte der Sinterformteile werden bei diesem Arbeitsschritt erheblich verbessert.

Je nach Einsatzzweck kann das Sinterteil qualitativ verbessert werden, z. B. durch

- Wärmebehandlungen (Härten, Einsatzhärten, Vergüten, Ausscheidungshärten, Nitrieren u. a.)

- Oberflächentechniken (Galvanisieren und Beschichten)

- spanende Bearbeitungen (Bohren, Drehen, Fräsen, Gewindeschneiden, Schleifen u.a.)

- Verbindungstechniken (Einpressen, Kleben, Schweißen u. a.